SAKURA-APM

Asset Performance Management – Management of the efficiency of production assets.

SAKURA-APM is a system for managing the efficiency of production assets.

Reduction of operating costs is achieved due to better reliability of assets, extension of their service life (life cycle), reduction of the cost of implementation and operation.

The term "assets" means any production equipment - both equipment that ensures the vital activity of enterprises (power grids, substations, boilers, compressors, ...) and that which carries out processing and production of products (furnaces, machines, dispensers, bottling or assembly lines , conveyor equipment, etc.).

Like any classic APM system, the SAKURA-APM system contains two main components:

- Maintenance and Repair;

- Production management systems aimed at operational excellence (Operational Excellence).

SAKURA-APM is an information and analytical system designed for control and correction of efficiency, including energy efficiency, of technological processes at an enterprise or a group of enterprises, quality control of operation and maintenance of equipment.

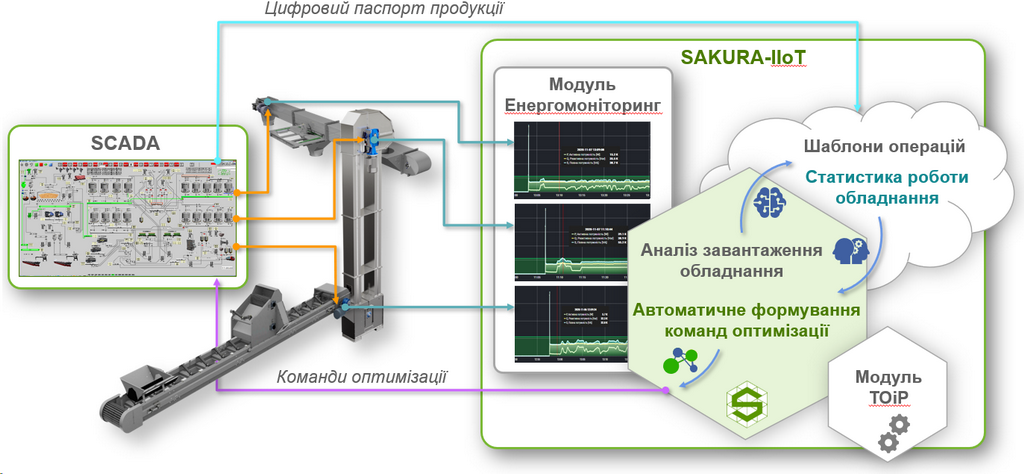

SAKURA-APM provides vertical integration of production systems of enterprises (an enterprise) into a single information system and is responsible for control of technological processes, control and analysis of energy consumption, control and analysis of the efficiency of equipment use, and control of the productivity of production processes and performs the following functions:

- Control of technological processes in production in real time.

- Based on the analysis of large volumes of data, optimization of technological settings and delays, formation of recommendations for increasing production productivity.

- Calculation and analysis of energy efficiency of equipment, technological operations and production as a whole, formation of summary and comparative graphs and tables of energy efficiency for selected periods of time and in different operating modes.

- Control of personnel work, blocking and prevention of errors and emergency situations.

- Control and analysis of the work productivity of personnel individually, in shifts; planning of production changes and control of the placement of personnel in accordance with the level of training.

- Planning and control of maintenance and repairs of equipment.

- Accounting for the operation and consumption of energy resources equipment. Accounting and planning of the use of spare parts and materials during maintenance and repairs.

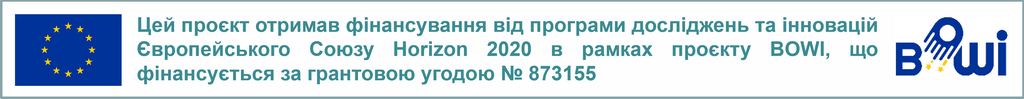

SAKURA-APM is deployed on the basis of the Industrial Internet of Things (IIoT) platform SAKURA-IIoT. The SAKURA-IIoT platform allows you to combine all separate systems of the holding (enterprise) into a single information field and in real time provides management and owners with complete and reliable information about the flow of technological processes at the enterprise, as well as analytical and comparative information about the energy efficiency of technological and production processes, productivity of personnel changes, reception of raw materials and output of products. In addition to its own data, which SAKURA-IIoT receives from the software and directly from the ACS TP equipment, the platform is able to receive and analyze data from third-party programs, for example, 1C accounting, and include the received data in algorithms for analytical processing and data visualization, as well as provide the return of necessary data in external software systems.

The purpose is to reduce economic costs when storing grain products in elevator complexes, which is achieved due to:

- Control and optimization of energy consumption, primarily electricity and gas;

- Reduction of technological costs by choosing the least energy-intensive routes for movement of grain products;

- Preventing the operation of technological equipment without a payload;

- Monitoring of equipment maintenance and, accordingly, reducing downtime associated with equipment breakdown.

Tasks of the System

The priority task is to measure and calculate the energy efficiency of technological processes at the enterprise.

It consists in measuring the amount of energy resources spent on technological operations for the movement of a known amount of grain products. Based on the received data, the energy efficiency coefficient is calculated.

It consists in measuring the amount of energy resources spent on technological operations for the movement of a known amount of grain products. Based on the received data, the energy efficiency coefficient is calculated.

The amount of consumed energy is measured by obtaining data from regular drive equipment (frequency drives, soft starters, energy meters) and energy meters (electricity, gas, heat) and additionally installed on each mechanism for measuring electrical parameters.

Measurement of the number of moved grain products is carried out by obtaining data from the System of quantitative and qualitative grain accounting available at the enterprise (for example, the SAKURA-V INNOVINNPROM system) and by installing flow scales at the entrance of each vertical conveyor (noria).

The maximum economic effect of the implementation of the System is achieved when it is used in conjunction with the Quantitative and Qualitative Accounting System, for example, the SAKURA-V INNOVINNPROM system.

At the same time, the System automatically receives quantitative and qualitative data, which are necessary for the automatic calculation of the performance of the equipment, namely, the calculation of the costs of energy carriers for the storage and movement of a certain amount of grain products.

In real savings of funds and resources due to exclusive optimization of all production processes.

Let's consider an example - for the nearest period, the elevator has several production multi-faceted tasks for receiving, drying and shipping grain. Taking into account the planned arrival of transport, the system builds the sequence of routes and the routes of turning on the equipment in such a way as to minimize the consumption of energy carriers, to divide the sequence of processes in the most economical way in order to use a minimum of equipment. The system will ensure that only serviceable and serviced equipment is turned on, in case of unstable operation, for example, too frequent activation of emergency sensors of a certain mechanism, it will rearrange the route in order to avoid emergency downtime. The system will track and block the use of the equipment at idle speed without a payload, that is, each mechanism must work for a minimum time only under an optimal load.

It is built according to the modular principle - the customer receives only those software modules and functions that he needs. Deployment of the system is possible both at new enterprises that are just starting their activities, and at existing enterprises. At the same time, the implementation is carried out in stages without disturbing the established production rhythm of the enterprise.

In order to obtain the maximum amount of data about the state of the company's equipment, additional parameter control equipment should be installed.

All automated workplaces (APM) of the System are networked and can be deployed at any geographical point. Access to the APM software is provided in accordance with job duties and access rights according to the staff schedule. Access is protected by login and password. The system guarantees multi-level data protection and encryption.

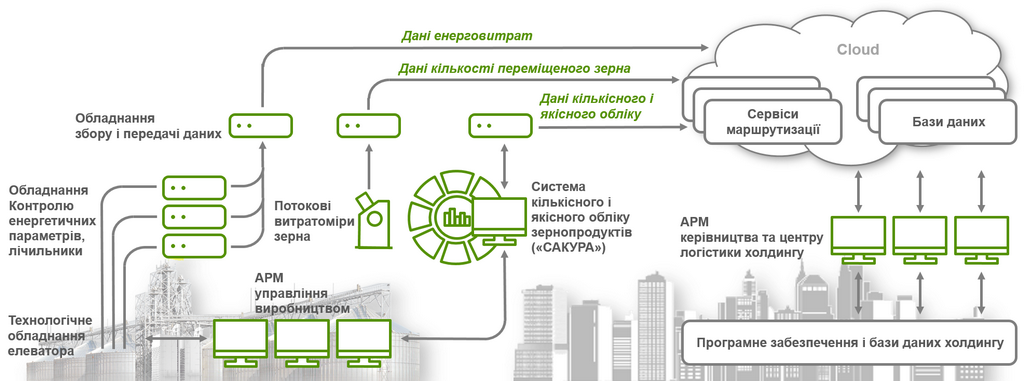

Automation of energy efficiency adjustment processes

Thanks to the integrated components of artificial intelligence and machine learning according to the data of the Energy efficiency module and based on arrays of statistical data, SAKURA-APM automatically forms teams to optimize technological processes and operations in order to ensure maximum energy efficiency and overall production productivity.

The greater the volume and completeness of data received by SAKURA-APM, the better the calculation of productivity and energy efficiency of processes. SAKURA-APM reads data from the equipment and software available at the facility, without interfering with the technological process. SAKURA-APM supports most industrial protocols and interfaces.

As a rule, the self-sufficiency of production modernization costs and the return to net profit are planned after 2-3 years. The maximum period of self-sufficiency is 5 years. More precisely, the indicator can be calculated after determining the depth of modernization and the volume of deployment of the necessary components of production control and analysis. In any case, the customer immediately receives full control of production, control of productivity and efficiency of production, including energy efficiency, and tools for analysis and optimization of production costs.

Economic advantages of SAKURA-APM

The modernization of production and the implementation of IIoT solutions based on the SAKURA-APM platform provide for the possibility of real savings in financial costs due to:

- Reduction of energy consumption of technological equipment - up to 10%.

It is achieved due to the selection and control of the most energy-efficient modes of operation of the equipment and optimization of technological delays.

- Reduction of technological losses - up to 15%.

It is achieved by preventing violations of established algorithms and norms at all stages of production, continuous monitoring of technological operations and personnel actions.

- Increase in energy efficiency of production - up to 20%.

It is achieved due to continuous control and analysis of energy efficiency of production, control of accuracy and timeliness of execution of technological tasks.

- Increase in equipment service life - up to 25%.

It is achieved due to planning and control of maintenance and repairs of equipment, quality control of spare parts of various manufacturers.

- Reduction of operational losses - up to 25%.

It is achieved by introducing automatically configured lines and correspondingly increasing their efficiency.

- Reduction of administrative losses up to - up to 50%.

Achieved by deploying production management systems with automatic tracking functionality.

Glyanec

Glyanec