САКУРА-APM

Аsset Performance Management – Керування ефективністю виробничих активів

САКУРА-APM – це система керування ефективністю виробничих активів.

Зниження операційних витрат досягається завдяки кращій надійності активів, подовженню їх термінів експлуатації (життєвого циклу), зменшенню вартості впровадження та експлуатації.

Термін «активи» означає будь-яке виробниче обладнання – як обладнання, яке забезпечує життєдіяльність підприємств (енергомережі, підстанції, котли, компресори, …) так і те, яке здійснює переробку і випуск продукції (печі, верстати, дозатори, лінії розливу чи зборки, конвеєрне обладнання, тощо).

Як будь яка класична система АРМ система САКУРА-APM містить два основних компоненти:

- Технічне обслуговування і Ремонт (ТОіР, англійською Maintenance),

- Системи керування виробництвом, спрямовані на операційну ефективність (Operational Excellence).

САКУРА-APM - це Інформаційно-аналітичною система, яка призначена для контролю та корекції ефективності, у тому числі енергоефективності, технологічних процесів на підприємстві або групі підприємств, контролю якості експлуатації та технічного обслуговування обладнання.

САКУРА-APM забезпечує вертикальну інтеграцію виробничих систем підприємств (підприємства) в єдину інформаційну систему і відповідає за контроль технологічних процесів, контроль та аналіз енергоспоживання, контроль та аналіз ефективності використання обладнання та контроль продуктивності виробничих процесів і виконує наступні функції:

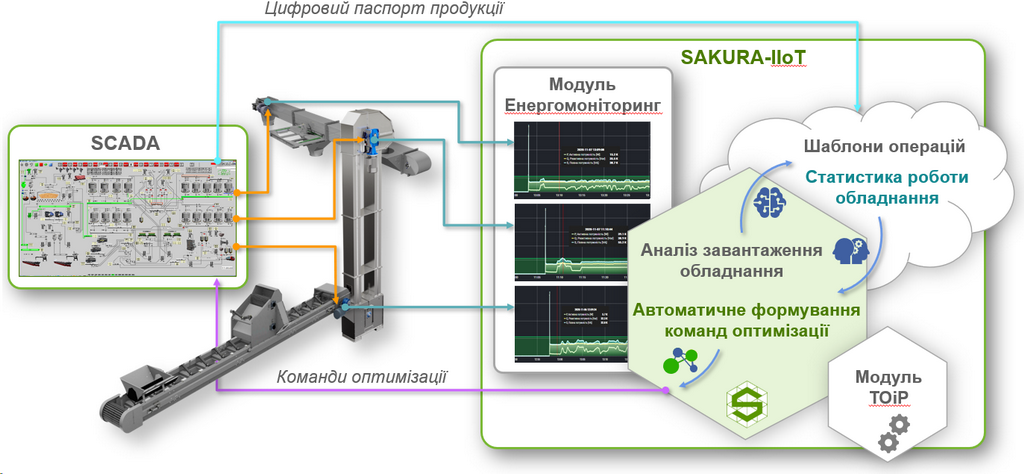

- Контроль протікання технологічних процесів на виробництві в режимі реального часу.

- На основі аналізу великих об'ємів даних оптимізація технологічних уставок і затримок, формування рекомендацій по підвищенню продуктивності виробництва.

- Розрахунок і аналіз енергоефективності обладнання, технологічних операцій і виробництва в цілому, формування зведених і порівняльних графіків і таблиць енергоефективності за обрані проміжки часу та в різних режимах експлуатації.

- Контроль роботи персоналу, блокування та недопущення помилок і аварійних ситуацій.

- Контроль і аналіз продуктивності роботи персоналу поосібно, позмінно; планування виробничих змін і контроль розстановки персоналу у відповідності до рівня підготовки.

- Планування і контроль проведення технічного обслуговування та ремонтів обладнання.

- Облік напрацювання та споживання обладнанням енергоресурсів. Облік і планування використання запасних частин та матеріалів при проведенні ТО та ремонтів.

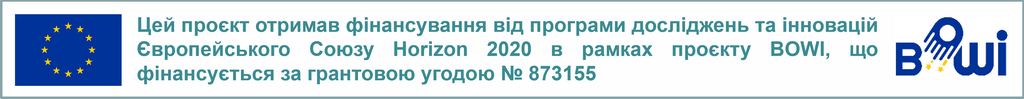

САКУРА-APM розгортається на базі платформи індустріального інтернету речей (ІІоТ) САКУРА-IIoT . Платформа САКУРА-IIoT дозволяє об’єднати всі окремі системи холдингу (підприємства) в єдине інформаційне поле та в режимі реального часу надає керівництву і власникам повну та достовірну інформації про протікання технологічних процесів на підприємстві, а також аналітичну і порівняльну інформації щодо енергоефективності технологічних і виробничих процесів, продуктивності роботи змін персоналу, прийому сировини і випуску продукції. Окрім власних даних, які САКУРА-IIoT отримує від програмного забезпечення і безпосередньо обладнання АСУ ТП, платформа здатна приймати та аналізувати дані сторонніх програм, наприклад 1С-бухгалтерії та включати отримані дані до алгоритмів аналітичної обробки і візуалізації даних, а також забезпечувати зворотну видачу необхідних даних в зовнішні програмні системи.

Призначення Системи САКУРА-АРМ Зерновий елеватор

Призначення - це зниження економічних витрат при зберіганні зернопродуктів на елеваторних комплексах, яке досягається за рахунок:

- Контролю і оптимізації витрат енергоресурсів, в першу чергу електроенергії і газу;

- Скорочення технологічних витрат шляхом вибору найменш енергоємних маршрутів переміщення зернопродуктів;

- Недопущення роботи технологічного обладнання без корисного навантаження;

- Контроль своєчасності проведення технічного обслуговування обладнання і, відповідно, зменшення часу простоїв, пов'язаних з поломкою обладнання.

Завдання Системи

Пріоритетне завдання - вимірювання і розрахунок енергоефективності технологічних процесів на підприємстві.

Воно полягає у вимірюванні кількості затрачених енергоресурсів на виконання технологічних операцій з переміщення відомої кількості зернопродуктів. На основі отриманих даних розраховується коефіцієнт енергоефективності.

Воно полягає у вимірюванні кількості затрачених енергоресурсів на виконання технологічних операцій з переміщення відомої кількості зернопродуктів. На основі отриманих даних розраховується коефіцієнт енергоефективності.

Вимірювання кількості затрачених енергоресурсів здійснюється шляхом отримання даних зі штатної приводної техніки (частотних приводів, плавних пусків, енергометрів) і лічильників енергоресурсів (електроенергії, газу, тепла) та додатково встановлених на кожному механізмі приладів вимірювання електричних параметрів.

Вимірювання кількості переміщених зернопродуктів здійснюється шляхом отримання даних з наявної на підприємстві Системи кількісного і якісного обліку зернових (наприклад, системи САКУРА-В ІННОВІННПРОМ) та встановленням потокових витратомірів на вході кожного вертикального транспортера (норії).

Максимальний економічний ефект впровадження Системи досягається при її сумісному використанні з Системою кількісного і якісного обліку, наприклад, системою САКУРА-В ІННОВІННПРОМ.

При цьому до Системи автоматично надходять кількісні і якісні дані, які необхідні для автоматичного розрахунку продуктивності роботи обладнання, а саме – розрахунку витрат енергоносіїв на зберігання і переміщення певної кількості зернопродуктів.

В чому полягає інтелектуальність системи? В реальному заощадженні коштів і ресурсів за рахунок виключної оптимізації всіх виробничих процесів.

Розглянемо на прикладі - на найближчий період на елеваторі є декілька виробничих різнопланових завдань по прийому, сушінню і відвантаженню зерна. З урахуванням запланованого прибуття транспорту система будує черговість маршрутів і самі маршрути включення обладнання так, щоби мінімізувати витрати енергоносіїв, найбільш економічно розділити послідовність процесів, щоб використовувати мінімум обладнання. Система простежить, щоби вмикалося лише справне і обслужене обладнання, в разі нестабільної роботи, наприклад, надто частого спрацьовування аварійних датчиків певного механізму, перебудує маршрут так, щоб уникнути аварійного простою. Система простежить і заблокує використання обладнання на холостому ходу без корисного навантаження, тобто кожен механізм має працювати мінімальний час лише під оптимальним навантаженням.

Вона також враховує напрацювання механізмів, формує графіки і наряди технічного обслуговування, веде облік використання запасних частин, порівняльний облік позмінної роботи персоналу.

Будується за модульним принципом - замовник отримує лише ті модулі і функції програмного забезпечення, які йому необхідні. Розгортання системи можливе як на нових підприємствах, які тільки розпочинають свою діяльність, так і на діючих підприємствах. При цьому, впровадження ведеться поетапно без порушення установленого виробничого ритму підприємства.

Задля отримання максимальної кількості даних про стан обладнання підприємства слід встановити додаткове обладнання контролю параметрів.

Всі автоматизовані робочі місця (АРМ) Системи є мережевими і можуть бути розгорнуті в будь-якій географічній точці. Доступ до програмного забезпечення АРМ надається у відповідності до посадових обов'язків і прав доступу згідно штатного розкладу. Доступ захищений логіном і паролем. Система гарантує багаторівневі захист і шифрування даних.

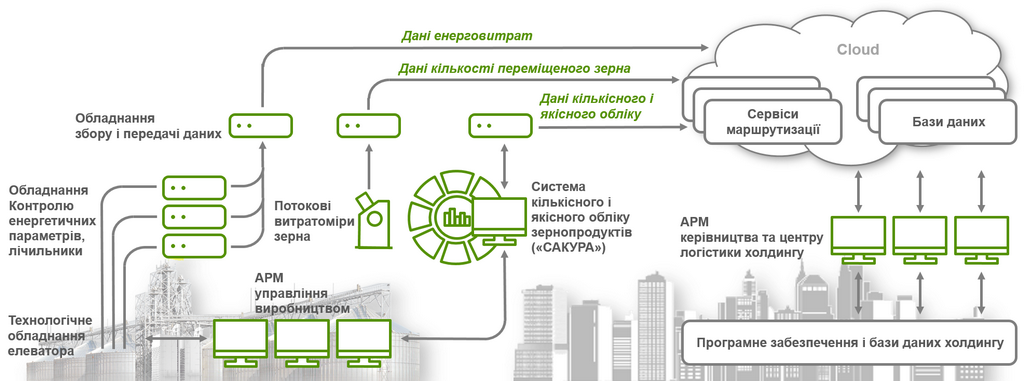

Автоматизація процесів коригування енергоефективності

Завдяки інтегрованим компонентам штучного інтелекту і машинного навчання за даними модуля Енергоефективність і на основі масивів статистичних даних САКУРА-APM автоматично формує команди для оптимізації технологічних процесів і операцій з метою забезпечення максимальних енергоефективності та продуктивності виробництва в цілому.

Чим більший об’єм та повнота даних, які отримує САКУРА-APM, тим якісніше розрахунок продуктивності і енергоефективності процесів. САКУРА-APM здійснює вичитування даних з наявного на об'єкті обладнання і програмного забезпечення, не втручаючись при цьому в хід технологічного процесу. САКУРА-APM підтримує більшість промислових протоколів і інтерфейсів.

Як правило, самоокупність витрат на модернізацію виробництва та вихід на чистий прибуток плануються через 2-3 роки. Максимальний термін самоокупності складає 5 років. Точніше показник може бути розрахований після визначення глибини модернізації та об’єму розгортання необхідних компонентів контролю і аналізу виробництва. У будь-якому разі замовник моментально отримує повний контроль виробництва, контроль продуктивності і ефективності виробництва, у тому числі енергоефективності, та інструменти для аналізу і оптимізації виробничих витрат.

Економічні переваги САКУРА-АРМ

Модернізація виробництва і впровадження ІІОТ рішень на базі платформи SAKURA-АРМ передбачають можливість реальної економії фінансових витрат за рахунок:

- Зниження енергоспоживання технологічного обладнання – до 10%.

Досягається за рахунок вибору і контролю найбільш енергоефективних режимів роботи обладнання і оптимізації технологічних затримок.

- Зниження технологічних втрат – до 15%.

Досягається за рахунок недопущення порушення встановлених алгоритмів і норм на усіх етапах виробництва, безперервного контролю ходу технологічних операцій та дій персоналу.

- Підвищення енергоефективності виробництва – до 20%.

Досягається за рахунок безперервного контролю та аналізу енергоефективності виробництва, контролю точності і своєчасності виконання технологічних завдань.

- Підвищення термінів служби обладнання – до 25%,

Досягається за рахунок планування і контролю проведення технічного обслуговування і ремонтів обладнання, контролю якості запасних частин різних виробників.

- Зниження експлуатаційних втрат – до 25%.

Досягається шляхом впровадження автоматично налаштованих ліній та відповідного підвищення їх ефективності

- Скорочення адміністративних втрат до – до 50%.

Досягається шляхом розгортання систем управління виробництвом з функцією автоматичного відслідковування.

Глянець

Глянець